Automatisierter Palettentransport ermöglicht Produktivitätssteigerung

Die Roman Mayer Logistik Gruppe ist in Europa im Bereich Logistik tätig. Für 3PL (Third Party Logistics) ist eine effiziente Intralogistik von Bedeutung. Automatisierung ist hierbei ein Schlüsselaspekt. Durch die Nutzung eines fahrerlosen Transportsystems von SAFELOG konnte die Produktivität am Standort Nürnberg um 30 Prozent gesteigert werden.

Die Roman Mayer Logistik Gruppe bietet in Europa Dienstleistungen in den Bereichen Kontraktlogistik, Warehousing, Kommissionierung und Prozessoptimierung. Das Unternehmen beschäftigt 1.400 Mitarbeiter an 30 Standorten. Die Dienstleistungen reichen von konventionellen Logistiklösungen bis zu automatisierten Prozessen. In Nürnberg umfassen die Dienstleistungen das Handling von Seecontainern, die Kommissionierung und den Versand von Waren. Der Standort in Nürnberg verfügt über eine Lagerfläche von 20.000 m², die Raum für etwa 40.000 Paletten bietet.

Palettenstau führte zu vermindertem Output

Vor zwei Jahren automatisierte Roman Mayer die Intralogistik am Standort Nürnberg, um den Output zu steigern und besser auf Schwankungen im Saisongeschäft zu reagieren. Dennoch fand der Palettentransport zwischen Sortierplätzen und dem automatischen Wickler mit Flurförderzeugen manuell statt. Dies führte oft zu Schwierigkeiten.

Wenn eine Palette mit Waren gefüllt war, transportierte ein Mitarbeiter sie von den Sortierplätzen zur Pufferfläche und dann zur Aufgabestation eines automatischen Wicklers. Da die Sortierung oft schneller war als der manuelle Abtransport, gab es an der nächsten Station oft einen Stau von fertigen Paletten. Das gewünschte FIFO-Prinzip funktionierte nicht, was zu Verzögerungen bei der Verladung und längeren Wartezeiten für Lkw führte. Mitarbeiter mussten von anderen Bereichen abgezogen werden, was die Personalplanung erschwerte.

Um die Effizienz zu steigern, beauftragte Roman Mayer SAFELOG, einen Produzenten von fahrerlosen Transportsystemen in Europa, um den Transport zwischen den Stationen zu automatisieren. Das Ziel war, dass der 3PL durchschnittlich 480 Paletten pro Tag verarbeiten und auch in Zukunft eine wachsende Nachfrage bewältigen kann.

Effizienter Palettentransport durch AGV

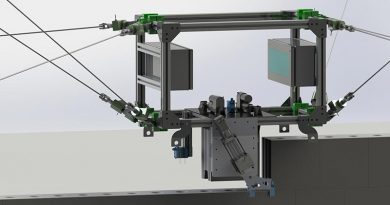

SAFELOG entwickelte einen Workflow mit zwei FTF des Typs AGV L1 für die optimale Palettenversorgung des Rotationswicklers. Diese FTF benötigen weniger Platz und können Paletten mit einem Gewicht von bis zu 1.500 kg bewegen.

Einrichtung und Funktionsweise

SAFELOG installierte Tablets und Kragarmregale an zehn Sortierplätzen. Die Tablets werden genutzt, um ein AGV zu rufen, sobald eine Palette fertig beladen ist. Wenn mehr Anforderungen vorliegen als FTF verfügbar sind, werden diese in Reihenfolge gespeichert und sequenziell bearbeitet. Die FTF nehmen die Palette präzise auf und transportieren sie zum automatischen Wickler. Kann der Wickler eine Palette nicht verarbeiten, bringt das FTF sie zu speziellen Stellen für manuelle Wicklung.

Prozessablauf und Steuerung

Die Routen im Prozess sind klar definiert. Bereits befahrene Strecken werden für andere FTF gesperrt. Bei mehreren gleichzeitigen Transportanfragen von Stationen erfolgt die Abholung nach dem FIFO-Prinzip. FTS mit Ladung haben Priorität. Die Flottenmanagement-Software SAFELOG IntelliAgent steuert den gesamten Ablauf. Zwei Warte-/Ladepositionen existieren auf dem Rückweg zu den Abholpunkten, wo die FTF bis zum nächsten Einsatz geladen werden können.

AGV steigern Produktivität

Durch den Einsatz der SAFELOG AGV L1 erreichte Roman Mayer eine Produktivitätssteigerung von 30 %. Die Paletten werden durch das fahrerlose Transportsystem kontinuierlich und priorisiert abtransportiert, sodass der automatische Wickler durchgehend beschickt wird. So ist keine Zwischenlagerung mehr notwendig und das Platzproblem ist gelöst. Die mobilen Transportroboter laden die Paletten erst dann ab, wenn eine Weiterverarbeitung gesichert ist. Dadurch kann die Ware fristgerecht im Versand bereitgestellt werden. Die Wartezeit der Lkw reduzierte sich drastisch. „Selbst in den Stoßzeiten kommt das System nicht an seine Grenzen und kann mit dem stark gestiegenen Output mithalten“, resümiert Böhm. „Außerdem können sich unsere Mitarbeiter anstatt dem Transport ihren wertschöpfenden Aufgaben widmen.“

Zudem verbessert sich durch die hochgestellten Kragarmregale auch die Ergonomie der Arbeitsabläufe. Die Werker müssen sich zum Beladen nicht mehr so tief bücken. Weiterhin entfallen auch die Fahrten mit den Staplern und Hubwagen zwischen den Stationen. Dadurch wird die körperliche Belastung zusätzlich stark gesenkt. Aber auch die innerbetriebliche Sicherheit ist durch die Reduzierung des Staplerverkehrs gestiegen.

Fazit

Die Automatisierung des Palettentransports bei Roman Mayer in Nürnberg hat die Produktivität zwischen Sortierung und Folierung deutlich erhöht. Staus und die damit verbundenen langen Standzeiten der LKW gehören der Vergangenheit an. Gleichzeitig erhöhen die fahrerlosen Transportfahrzeuge von SAFELOG die Arbeitssicherheit und Ergonomie für die Mitarbeiter. Die Mitarbeiter müssen keine Zeit mehr für den Transport von Paletten aufwenden, sondern können sich wertschöpfenden Tätigkeiten widmen. Die Arbeitsabläufe in diesem Bereich wurden durch das FTS stark optimiert.