Betonzerkleinerung durch Hochspannung

In den kommenden Jahren sind Rohstoffengpässe in der Bauindustrie zu erwarten – auch im Bereich der Herstellung von Beton. Herkömmliche Methoden der Wiedergewinnung der Gesteinskörnung – wie durch den Einsatz mechanischer Brecher – ermöglichen keine sortenreine Wiedergewinnung. Forschende des Hochspannungslabors und der Amtlichen Prüfstelle für nichtmetallische Bau- und Werkstoffe der Hochschule Koblenz nutzten nun erstmals Hochspannungsimpulse, um Betonprüfkörper zu zerlegen. Dabei zeigte sich deutlich, dass dieses Verfahren sehr viel Potential zur Wiedergewinnung des Baustoffs aufweist.

„Im Hochspannungslabor der Hochschule Koblenz haben wir in den vergangenen Jahren so einiges an Prüfequipment und Prüfkomponenten der Hochspannung ausgesetzt, aber Beton war noch nicht dabei – bisher“, berichtet Prof. Dr. Johannes Stolz, Leiter des Hochspannungslabors am RheinMoselCampus der Hochschule. Hintergrund des kürzlich gestarteten gemeinsamen Forschungsprojekts des Hochspannungslabors und der Amtlichen Prüfstelle für nichtmetallische Bau- und Werkstoffe der Hochschule ist die natürliche Verknappung der essenziellen Bestandteile für den Beton. Diese sei bereits jetzt spürbar und werden innerhalb der nächsten Jahre signifikant steigen, prognostizieren die Wissenschaftlerinnen und Wissenschaftler. „Eine sortenreine Wiedergewinnung der Gesteinskörnung ist aufgrund der anhaftenden Zementsteinmatrix, also der ausgehärteten Wasser-Zement-Phase, durch die herkömmlichen Methoden nicht möglich“, erklärt Peter Sudermann, Laborleiter der Amtlichen Prüfstelle.

Die Zerlegung von vorhandenem Betongestein geschieht üblicherweise durch mechanische Brecher. In diese werden die grob gebrochenen Betonbrocken geworfen und mit großen Brechern mechanisch zerkleinert. Das so entstandene Bruchmaterial besitzt zwar eine hohe Recyclingrate von über 75 Prozent, wird aber in Deutschland zur Wiederverwendung in Betonstrukturen kaum im selben Stoffkreislauf genutzt. Betonkonstruktionsbauteile, wie Teile einer Brücke, werden nach dem Brechen zum Beispiel nur als Unterbau im Straßenbau verwendet. Diese permanente Abwertung solcher Ressourcen stellt eine wesentliche Hürde bei der Wiederverwertung der natürlichen Gesteinskörnung dar.

Grund dafür sei die fehlende Sortenreinheit beim mechanischen Brechen: „Für die Festigkeiten von Beton sind die Faktoren der Korndruckfestigkeit und Korngeometrie wesentlich. Durch das mechanische Brechen werden die einzelnen Bestandteile des Betons nicht sortenrein getrennt. Die Bruchflächen laufen oft durchs Gesteinskorn durch. Hinsichtlich der Eigenschaften der rezyklierten Gesteinskörnungen ist eine möglichst vollständige Trennung zwischen der ursprünglichen, natürlichen Gesteinskörnung und dem anhaftenden Zementstein anzustreben. Gerade der anhaftende Zementstein ist bei der Wiederverwertung der Gesteinskörnung im Beton das schwache Bindeglied. Durch die Anhaftung des Zementsteines am Gesteinskörn werden Festigkeit, Wasseraufnahme, Rissneigung, Druck- und Zugfestigkeit, Elastizitätsmodul, Kriech- und Schwindverhalten, Schadstoffaufnahmekapazität und Porosität in einem solchen Mehrstoffsystem stark und nachteilig beeinflusst“, erklärt Peter Sudermann.

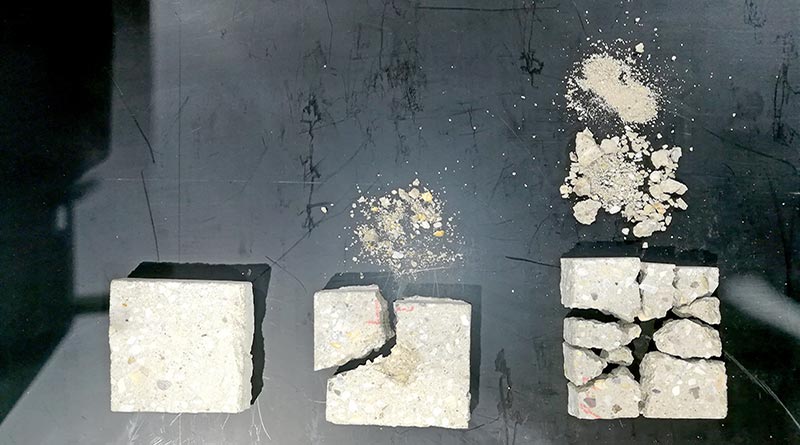

Dieses Problem könne mit der Hochspannungsimpulszerlegung zu großen Teilen behoben werden. Durch die schnellen Hochspannungspulse wird das Material so aufgebrochen, dass eine saubere Zerlegung von Sand, Steinen und Zementstein geschehen kann. Die sortenreine Sortierung passiert dann in der Folge durch Sieben und Waschen. „Die Besonderheit hierbei ist, dass die mechanische Korngeometrie durch die Hochspannungsimpulse nicht verändert wird und so der Sand seine mechanische Struktur weiter erhalten kann“, so Sudermann, „unser bisherigen Untersuchungen zeigen, dass das elektrisch aufgebrochene Material offenbar direkt wiederverwendet und die nutzbare Recyclingrate von Beton-Rezyklaten deutlich erhöht werden kann.“

Technisch möglich macht dies der Effekt der Maxwell-Wagner-Polarisation – der frequenzabhängigen Durchschlagsspannung von Wasser. Bei einem in Wasser eingetauchten Betonblock werden Hochspannungselektroden aufgesetzt. Durch die sehr schnellen Hochspannungsimpulse – etwa zehnmal schneller als bei einer Blitzentladung – ergibt sich nämlich kein Durchschlag im Wasser, wie man vermuten würde. Wasser dient hier dazu, eine Konzentration der elektrischen Feldstärke im Beton und nicht im Wasser hervorzurufen. Das Wasser dient also als Isolator und führt das elektrische Feld durch den Beton – und hier direkt an den Korngrenzen im Beton vorbei. „Das ist auf den ersten Blick absolut nicht intuitiv ersichtlich, kennt man doch die Leitfähigkeit von Wasser und die von Beton“, erklärt Felix Bunk, der als Student der Elektrotechnik die fast sechsmonatige Untersuchung im Rahmen seiner Studienarbeit durchgeführt hat. Durch die Entladung der schnellen Hochspannung über die Korngrenzen bildet sich eine Schockwelle im Betongestein von bis zu 10 GPa (100.000 bar) aus, welche den Betonblock von innen auseinandersprengt. Das umgebende Prozesswasser ist dabei handelsübliches Leitungswasser und muss nicht gesondert hergestellt werden. Auch der Energieverbrauch ist dabei außerordentlich gering: Die 7 x 7 cm großen und 2 cm dicken Probekörper wurden von lediglich 3 – 5 Hochspannungsimpulsen mit 70.000 Volt Spannung in mehrere Bruchstücke zerschlagen. Die hierfür aufgewendete Energie betrug dabei nur etwa 24.5 Joule pro Impuls. Verglichen mit dem Energieinhalt eines typischen Smartphone-Akkus könnte man etwa 2.200 Impulse mit einer einzigen Akkuladung generieren.

Wesentliche Besonderheit und kritischer Aufbau ist das Erreichen der schnellen Anstiegszeiten und die Haltbarkeit der Elektroden im Prüfgefäß zur Zerstörung des Betongesteins. In der Anwendung hier wurden Anstiegszeiten von etwa 120 ns (Nanosekunden) erreicht und 2 mm dicke Wolfram-Spitzenelektroden verwendet, mit denen die besten Ergebnisse erzielt wurden.

„Ansatz für unsere Versuche waren die Forschungsberichte des Fraunhofer-Instituts für Bauphysik in Valley der Gruppe Seifert/Thomé. Wir sind mit unseren eigenen Ergebnissen sicherlich noch ganz am Anfang, aber es zeigt sich bereits jetzt das große Potential solcher Anlagen. Ob wir in den Bereich von mehreren Tonnen pro Stunde kommen können, die die Industrie für den Einsatz benötigt, können wir zum derzeitigen Zeitpunkt noch nicht sagen. Wir bewegen uns aber auf jeden Fall in die richtige Richtung“, betont Johannes Stolz.