Architekturbüro Collignon verwendet in Berlin Textilbeton

Die Presse feierte den nicht nur für Architektur-Touristen gelungenen U-Bahn-Lückenschluss in Berlin. Die drei Bahnhöfe der 2,2 Kilometer langen Strecke auf dem Weg vom Alex ins Regierungsviertel gehören ab sofort in jeden Reiseführer. Der erste direkt vor dem Roten Rathaus glänzt mit und durch polierten Textilbeton.

Die mit knapp 700 Millionen Euro teure, mutige und moderne Architektur im Berliner Untergrund wird von der Presse einvernehmlich gewürdigt: Von „architektonischer Wunderstrecke“ (Deutschlandfunk) und der „schönen, neuen U-Bahn-Welt“ (BZ) ist die Rede. Drei Bahnhöfe, drei Berliner Architektenbüros mit spannenden, weil ganz autarken Handschriften: Die Station „Rotes Rathaus“ mit sieben Mittelsäulen und edler Wandtäfelung wurde nach Entwürfen des Büros Collignon Architektur gebaut; die „Museumsinsel“ mit seinem LED-Sternenhimmel von Max Dudler und das Architektenteam von Ingrid Hentschel und Axel Oestreich den Umsteigebahnhof „Unter den Linden“.

Ausgrabungen inspirierten zu Lastabtrag nach gothischem Vorbild

Der eigensinnige Entwurf für den Bahnhof direkt vor dem Eingangsportal der Berliner Verwaltung und sozusagen im Schatten des Fernsehturms wird durch jene mittelalterlichen archäologischen Funde bestimmt, die beim Aufgraben der Strecke gefunden wurden: Reste von gothischen Bögen eines Rathaus-Vorgängerbaus. Das inspirierte Oliver Collignon dazu, die unterirdische Verkehrsfläche nach dem Prinzip des mittelalterlichen Lastenabtrags mit sieben sogenannten Pilzkopfstützen zu versehen, die das Deckengewicht schultern. Für die Wände und den Boden seiner „Festhalle“, die von der Idee her das historische Erbe mit der Dynamik des Verkehrs verbindet, präferierte der Architekt schwarze und weiße Terrazzoplatten in besonderer Leichtbauweise. Die mit drei Zentimeter besonders dünnen Betonbauteile an der Vorhangfassade haben im Kern ein Gelege aus nichtrostendem Textilverbund und wiegen gegenüber den sonst üblichen Stahlbeton-Fertigteilen pro Element gut 100 kg weniger. Alles hat eine edle bis schlichte Terrazzo-Anmutung, ist aber von der Herstellungsweise her „nur“ geschliffener Beton.

Hersteller der insgesamt über 6.000 Textilbeton-Teile zum Großteil in Sonderformaten, zum Teil auch mit gekrümmter Geometrie war die Beton und Naturstein Babelsberg GmbH (BNB), ein hochautomatisierter und innovativer Fertigteilproduzent mit starker handwerklicher Expertise. Das händische Geschick der Bautischler und Betonwerker war für den oft komplizierten Schalungsbau nach 3D-Vorlage ebenso unverzichtbar wie beim Eintrag der Farbpigmente und den farbigen Steinzuschlag sowie auch beim Gießen des Frischbetons und beim letzten der insgesamt 20 Arbeitsschritte, dem gleichmäßigen Polieren aller Platten von Hand. Extra dafür hatte ein Mitarbeiter alles andere stehen und liegen lassen müssen, um jedem einzelnen Bauteil schlussendlich seinen ganz individuellen Stempel mit der Optik „aus (s)einer Hand“ aufzudrücken.

Textilbeton-Premiere für den „unter Tage“-Einsatz

Mit der Weichenstellung pro Textilbeton bei diesem U-Bahn-Projekt wurde zugleich ein erster namhafter Anwendungsfall im Tiefbau geschaffen: BNB – bekannt für kreative und hochwertige Fertigbauteile weit über die Berlin-Brandenburger Region hinaus – lieferte für die Fassade insgesamt 2.500 Quadratmeter Betonwerkstein bzw. Terrazzo und rund 1.800 Quadratmeter Terrazzoboden; ihr Innenleben besteht aus 3D-Glasfasergelegen (deshalb Textil- und nicht Carbonbeton), die in Hof bzw. Augsburg hergestellt wurden. Textilbetonexperte Roy Thyroff, Geschäftsführer des CC Bau bei Composite United, zog mit Blick darauf, dass dieses langlebige und federführend in Deutschland entwickelte Baumaterial noch wegen fehlender allgemeiner Bauzulassungen und Richtlinien immer ein Nischendasein fristet, ein Zwischenfazit:

Die Referenzanwendungen seien zu Beginn des vorigen Jahrzehnts Instandsetzungs- und Sanierungsfälle mit Carbonbeton wie am Zuckersilo in Uelzen oder an Brücken in Naila, der Schweiz oder in Albstadt gewesen. Neben ersten kompletten Brückenneubauten und diversen Fassaden aus diesem Material sei in diesem Zusammenhang ferner auch die Textilbeton-Vorhangfassade aus deutscher Hand für die mächtigen Pylone der dritten Bosporus-Brücke in Istanbul zu benennen. Inzwischen, so der Spezialist, gebe es in Deutschland und erste Ferienhäuser und Carports aus Holzbeton-Verbund. Parallel dazu nehme auch das im Bau befindliche Dresdner CUBE als das weltweit erstes statisch hergestellte Gebäude aus Carbonbeton Gestalt an.

Sonderformate die Regel

Zurück zur Station „Rotes Rathaus“ und dem zumeist rautenartigen Platten-Puzzle von BNB in Potsdam. Nach einem Jahr Planung, dem Bau einer eigens für dieses Mammutprojekt notwendigen Fertigungshalle und der Anschaffung einer zweiten fünfachsigen CNC-Schneid- und Frästechnik startete 2018 die Bauteilproduktion in den Grundfarben Schwarz (Erdfarbenanmutung) und Weiß. Weil die Architektursprache des Bahnhofs die besondere Dynamik durch den Verkehrsfluss zum Ausdruck bringen will, mussten für die abgerundeten Fassadenecken in den Ein- und Ausgangszonen massenhaft Einzelteile mit individuellen Krümmungen konzipiert und gefertigt werden.

Zudem war beim Fassadenraster die Krümmung des Bahnhofs und das minimale Gefälle der Strecke mit der Folge berücksichtigen, dass sich die Vertikalmaße gerade auch der untersten Elemente in der ersten Reihe entlang der gesamten Bahnhofslänge von 120 Meter voneinander unterscheiden mussten. Schlussendlich wurden 2.900 Sonderteile und weitere 600 Standardelemente benötigt. BNB-Geschäftsführer Manuel Vöge: „Das war so nicht geplant, hat sich jedoch im Zuge eines Technologiewechsels für den Fassadenbau durch die Architekten so ergeben.“ Um bei der Vielzahl der Besonderheiten und Formate bei den diesen handgeschliffenen Terrazzo-Platten schlussendlich bei der Montage einen exakten Überblick zu gewährleisten, erhielt jedes Element schon im Planungsprozess einen eigenen Namen – zum Beispiel NO ABN N75 (Bauteil Nord West, Abgang Nord, Reihe N, Achse 75) oder SO ABS M9 (Bauteil SO, Abgang Süd, Reihe M, Achse 9).

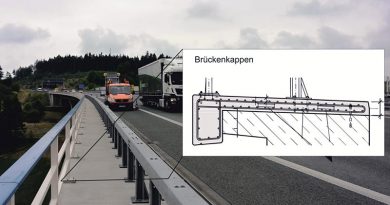

Bei der Montage dieses Puzzles in Form einer vorgehängten und hinterlüfteten Fassade nach DIN 18516 durch eine Spezialfirma musste im besonderen Maße den TÜV-Anforderungen Rechnung getragen werden. Weil der darunter liegende Schalungsbeton turnusgemäß auf Rissbildung und eventuellen Wassereintrag geprüft werden muss, sollten die – dank Textilbeton besonders leichten Platten – in der Reihung von oben nach unten auch abnehmbar sein. Das wird durch die Art und Weise der Befestigung der Fassadenteile an einer Sonderkonstruktion, vergleichbar mit einem Agraffensystem möglich. Vöge: „Alle Platten mussten bei schräger Grundlinie in nur einer Reihe untereinander angebracht werden und perfekt ausgerichtet sein – und sicheren Halt und zudem eine regelmäßige Demontage ermöglichen“.

Wenn die U-Bahnen der Linie 5 in der Station „Rotes Rathaus“ einfahren, steigen fast jedes Mal vor allem die Berliner selbst (Touristen fehlen coronabedingt) kurzzeitig aus, um die besondere Architektur des Bahnhofes in Augenschein zu nehmen. Für Manuel Vöge und sein Team eine Wertschätzung auch für sein Unternehmen, das seit zehn Jahren mit namhaften Wissenschaftspartnern eigene Entwicklungen betreibt und deshalb in Deutschland zu den Vorreitern in Sachen Textilbeton gehört.

Autor: Hans-Werner Oertel